- ●Каталог продукции

- Твердосплавные фильеры для волочения проволоки

- Твердосплавная фильера для волочения металлической проволоки

- Фильеры для волочения прутков

- Твердосплавные фильеры для волочения труб

- Карбид вольфрамовые калибрующие втулки фильер для волочения труб

- Твердосплавные валки

- Твердосплавные кольца

- Прокатное колесо

- Ролики для создания оребрения прутков при высокой скорости прокатки

- Направляющая фильера для проволоки

- Фильера для покрытия порошковым материалом

- Полировальные заготовки для волочения

- Изготовление фильер для волочения под заказ

Твердосплавные фильеры для волочения проволоки

- Твердосплавная фильера для волочения металлической проволоки

- Твердосплавные фильеры могут иметь различные формы центральных отверстий, включая круглую, квадратную, прямоугольную, восьмигранную и другие формы. Проволачивая металлическую проволоку через фильеру...

- Фильеры для волочения прутков

- Фильеры для волочения прутков на производстве в основном изготавливаются из карбидов либо инструментальной стали. Различают 2 направления использования фильер в зависимости от материала из которого они ...

- Твердосплавные фильеры для волочения труб

- Карбид вольфрамовые фильеры для волочения труб созданы для получения трубчатых диаметров круглой, квадратной, прямоугольной, восьмигранной и других форм. Они используются для волочения разного рода труб...

- Карбид вольфрамовые калибрующие втулки фильер для волочения труб

- Будучи профессональным производителем и поставщиком твердосплавных калибрующих втулок для волочения труб, мы предлагаем широкий ассортимент изделий. В основном для волочения используется сталь, сплавы ...

Описание Твердосплавные фильеры используются для волочения всех видов проволок. Центральное отверстие каждой фильеры может иметь разную форму, например круглую, квадратную, восьмигранную. Можно изменять форму и размер фильеры после осуществления волочения провода через фильеру. Имея широкую облась применения, карбид фольфрамовые фильеры в основном используются для волочения всякого рода брусков, стержней, проволоки, труб и других прямолинейных обьектов, которые сложно получить другими методами. К тому же, наши твердосплавные фильеры для волочения проволоки могут использоваться для волочения и обработки железа, меди, вольфрама, молибдена и других металлов и их слоев.

Наши твердосплавные фильеры состоят из специального микрокристаллического твердоплавного карбид-металла из содержанием примесей чистого кобальта либо других металлов в качестве связывающей субстанции. Мы используем специальные методы производства и передовую иностранную технологию спекания при низком давлении, поэтому этот сплав может иметь оригинальные характеристики карбида вольфрама. К тому же, он обладает улучшенными характеристиками в сравнении с похожими твердосплавными фильерами. В то же время, мы используем кобальт и другие металлы в роли связывающего вещества, поэтому, наши карбид вольфрамовые фильеры для волочения обладают высокой прочностью.

Характеристики: Карбид вольфрамовая проволока обладает приличными износостойкими характеристиками, хорошими полировальными способностями, низким уровнем адгезии, низким коэффициентом трения, низким энергопотреблением и высокой коррозионной стойкостью. Эти характеристики делают наши фильеры высокоадаптивными и популярными

При использовании. Более подробные характеристики фильер:

1. Хорошие износостойкие характеристики

Металлокерамика имеет высокие показатели стойкости к износу, что может увеличить срок службы фильеры. Это таже гарантирует получение продуктов надлежащих размеров и форм.

2. Хорошие полировальные характеристики

Обладая превосходными полировальнми характеристиками, карбид вольфрам может использоваться и в гладких фильерах и при этом можно получать продукцию с поверхностью отличного качества.

3. Малая адгезия

Эта фильера обладает малой адгезией (прилипание) по отношению к металлу, поэтому улучшив время волочения можно получить поверхность более высокого качества.

4. Малый коэффициент трения

Малое сопротивление трения может снизить расход электроэнергии, которая затрачивается на волочение и при этом увеличить КПД установки.

5. Высокий коэффициент теплопроводимости

Карбид вольфрамовая фильера имеет хороший теплоотвод во время выполнения волочения.

6. Отличные антикоррозионные хакактеристики

Это свойство достигается за счет волочения при легкой пропитке проволки, особенно при волочении с кислотной пропиткой.

Применение: Твердосплавные фильеры имеют широкое применение. Например, для производства проводов, которые требуют особой точности размеров, применяемых в электронных приборах, радарах, телевизорах, разного рода инструментах и космической технике, используются фильеры для волочения. Наши твердосплавные фильеры также могут быть использованы при производстве вольфрамовых нитей, молибденовых проволок, проволок из нержавещией стали, а также для электропроводов.

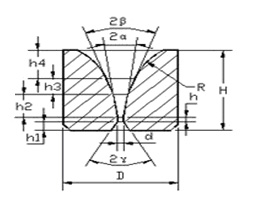

Конструкция:

Конструкция филеры может быть разделена на входную область, область смазки, рабочую, размерную и выходную области, в соответствии с целья применения. Внутренний диаметр эскиза внутри фильеры является крайне важным и он определяет силу волочения и влияет на остаточное напряжение после волочение проволоки. Каждая зона имеет свои задачи:

1. Входная область позволяет волочить проволоку плавно и предотвращает вышкребания стальной проволоки фильерой во входном направлении.

2. Область смазки позволяет очень просто наносить смазку на проволоку.

3. Рабочая область является основной частью фильеры. Процесс деформации проволоки происходит именно здесь, уменьшается поперечное сечение проволоки. При протяжке металла с круглой конусообразной поверхностью, отсеченный метал остается на срезе конуса, а это место называется областью деформирования. Конус характеризуется углом α в рабочей области (также известен как полуугол фильеры) и используется для определения силы для волочения.

4. Размерная область используется для подгонки размеров проволоченных стальных проволок

5. Область выхода служит для защиты поверхности стальной проволоки от заедания на выходе

Роль разных частей фильеры: Формы и размеры каждой части фильеры определяются ее составляющими, а также свойствами и размерами металла, который будет волочиться, уровнем сжатия, смазки, условий волочения, а также требований к полученной продукции.

Названия и роль разных частей фильерной заготовки:

D- Внешний диаметр фильерной заготовки h-Длина размерной области

D- Внешний диаметр фильерной заготовки h-Длина размерной области

H-Высота фильеры h1-Длина области выхода

h- Рабочее отверстие h2-Длина рабочей области

2β-Угол конуса на входе h3-Длина смазывающей области

2α-Рабочий угол конуса h4- Длина области входа

2γ- Угол конуса на выходе R-Радиус кривизны области входа

Область входа: Область входа сделана в виде круговой дуги и способствует попаданию материала в рабочую область и не повреждается ромбообразными уголками фильерного отверстия.

Конический угол и область смазки: Область смазки используется для хранения и осуществления смазки. Область смазки используется для расширения рабочей области когда фильера имеет расширенное отверстие. Высота области смазки составляет 0.25% высоты фильерных бланков.

Рабочая область:

Это область пластической деформации, поэтому здесь применяется узкий диаметр через который проволочиваются материалы. Стенка трубки становится тоньше либо идет уменьшение диаметра во время протяжки провода через фильеру. Длина рабочей области определяется материалом, который будет обрабатываться, его диаметром и характером смазки. Вот следующие принципы:

1. В случае волочения мягких материалов, длина рабочей области должна быть меньше нежели в случае более твердого материала.

2. При волочении проволок малого диаметра, длина этой области должна быть короче нежели области смазки.

3. Область смазки при мокром характере смазки должна быть короче нежели в случае волочения при сухой смазке. В основном, рабочая обслать имеет диаметр равен 1.0-1.4 диамера размерной области.

Конический рабочий угол:

При волочении стали используется намного меньше конический угол. Более увеличенный угол можно использовать при работе с цветными металлами либо их сплавами. При этом используется следующий принцип:

1. Чем меньше уровень сжатия, тем меньшим должен быть конический угол.

2. Чем прочнее (жестче) материал, тем меньшим будет рабочий угол, даже в случае использования материалов больших диаметров.

3. При волочении материалов малого диаметра требуется меньший конический угол нежели для материалов больших диаметров.

Размерная область:

Пройдя через размерную область, изделие получает свою окончательную форму. Длина h этой области может быть разной в зависимости от жесткости, размеров и поперечного сечения материала, а также условий смазки. Она должна удовлетворять следующим условиям:

1. Если имеем слишком большую длину h, то получим большое трение, что повысит температуру фильеры и это, соответственно, скажется на ее сроке эксплуатации. С другой стороны, это увеличит растягивающее напряжение, что скажется на коеффициенте жесткости изделия и потреблении электроэнергии в данном процессе.

2. Если длина h очень маленькая, это может повлиять на размер полученного изделия, после изменения конического угла на протяжении процесса волочения.

3. В большинстве случаев, для мягких материалов используется более короткая размерная область. Когда материал большого диаметра проходит через твердосплавную фильеру, размер самой узкой части фильеры должен быть меньшим нежели минимальный диаметр заготовки (для проволоки и прутов длина размерной зоны составляет около 0.3 – 0.5 диаметра внутреннего отверстия). Размер размерной зоны будет больше в случае сухой лубрикации нежели в случаях мокрой смазки.

Область выхода: Это последняя область которую проходит заготовка и покидает форму для волочения, но эта область не должна быть слишком короткой, потому, что в этом случае изделие покинет фильеру, но оно может сломаться либо надломиться. Длина этой област h1 должна составлять 0.12-0.20 от высоты H.

Конический угол на выходе: Он гарантирует волочение метала без застревания на выходе размерной зоны, завершает процесс волочения, а также производит частичную обработку изделия. В обычных случаях, при волочении проволоки средних и больших размеров, этот угол составляет 60° и 75 – 90° для малых заготовок.. Иногда вместо конического применяются углы полусферической формы.

Разработка дизайна:

1. Входная и лубрикантная зона начинают обединяться вместе со снижением угла лубрикации. Перед областью входа лубрикант подается под давлением, что улучшает смазывающий эффект.

2. Входная и рабочие области немного увеличены с целью улучшения лубрикационного давления. Их углы специально оптимизированы в соответствии с коэффициентами сжатия материалов.

3. Размерная зона должна быть надлежащей длины и прямой.

4. Продолные линии каждой части должны быть параллельные между собой.

Технические требования.:

1. Химическая активность, физические и механические свойства и результаты металлографической структуры карбид вольфрамовой фильеры должны соотвествовать установленным стандртам твердосплавных обозначений.

2. Секционное сплетение фильеры не позволяет производить расслоевку, получать трещины, пустые отверстия, грязные и неопрятные изделия с недонасыщением или перенасыщением углеродом.

3. Область сплетения фильеры должна быть без всякого рода пиллингующих элементов, расслаиваний, бульб, следов цементации и окисления. Ее поверхность не допускает наличия разного рода деффектов, таких как трэйлы, вискозных материалов, ввогнутых ямок, затупленных углов и уголков. Длина и ширина не рабочих частей не превышать 1.0 x 0.5мм, а глубина не превышать 0.5мм

Упаковка твердосплавных фильер:

1. На фильере, где огибающая прямоугольная зона больше 0.8 cм2, должы наноситься отметки относительно сплава для этой фильеры. Если эта площадь менее 0,8 cм2, то отметка не делается.

2. Твердосплавные фильеры, которые производятся нашей компанией, запаковываются в ящик с таким же названием и спецификацией.

3. Каждая коробка идет вместе с сертификатом качества продукции и отпечатком. Этот отпечаток несет следующую информацию.

(1) Имя производителя

(2) Содержание карбида

(3) Тип фильеры

(4) Значения номера партии

(5) Вес

(6) Дата производства

(7) Брендовый логотип Лиджоу

Предостережения: После установки и отладки, следите за волочением проволоки, за состоянием продукции и ее параметрами чтобы она удовлетворяла вашим требованиям. В процессе длительной эксплуатации данной фильеры возможен ее износ и пластическая деформация, а также трещины. После истечения нормального срока эксплуатации, дальнейшая эксплуатация производится на ваш страх и риск, а повреждения, возникшие в при этом не являются чем-то аномальным. К аварийным режимам для волочильной фильеры относятся пластическая деформация, абразирование, появление бугристости либо трещин, истощение металла либо коррозия.