- ●Каталог продукции

- Твердосплавные фильеры для волочения проволоки

- Твердосплавная фильера для волочения металлической проволоки

- Фильеры для волочения прутков

- Твердосплавные фильеры для волочения труб

- Карбид вольфрамовые калибрующие втулки фильер для волочения труб

- Твердосплавные валки

- Твердосплавные кольца

- Прокатное колесо

- Ролики для создания оребрения прутков при высокой скорости прокатки

- Направляющая фильера для проволоки

- Фильера для покрытия порошковым материалом

- Полировальные заготовки для волочения

- Изготовление фильер для волочения под заказ

Часто задаваемые вопросы

Во время эксплуатации твердосплавные фильеры подвергаются износу. Необьяснимая структура отверстия, разные осевые изменения в стали и основании заготовки, низкая производительность, несоответствие техническим стандартам и всякого рода проблемы, связанные с волочением могут изменять состояние напряжения фильер для волочения проволоки. Мы просуммировали указанные выше проблемы и сделали их анализ:

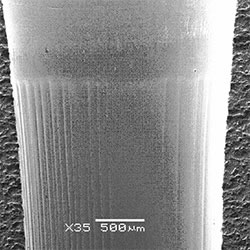

1. Износ кольцевого паза

Кольцевой паз: Исследуя фильеры для волочения после выхода их из эксплуатации, мы наблюдаем, что входная область более чем 80% всех фильер имеет кольцевой паз, который указывает на намного больший износ по сравнению с другими частями и называется пазовым износом в волочильной промышленности.

Описание проблемы При сильных вибрациях фильеры происходит шелушение самой формовочной области и производство изделий с низким качеством поверхности. Наличие металлической стружки ухудшает уровень лубрикации и увеличивает уровень износа, что приводит к появлению кольцевой канавки фильеры. Здесь нужна постоянная скорость вдоль оси еще до того как материал попадет в рабочую область. В момент деформации, когда заготовка входит в рабочую область, изменяется коэффициент и появляется выхревая скорость. Это наподобие потокам жидкости, которые встречают преграду и смывают ее со свеого пути. При эт ом рабочая зона подвергается эрозии, что вызывает износ стенки фильеры и появлению канавки на прокатном кольце.

Решение Незначительный износ кольцевой канавки является нормальным явлением, но когда износ является чрезмерным, то необходимо прибегать к специальным нормам для ужесточения натяжения и уменьшения угла рабочей области.

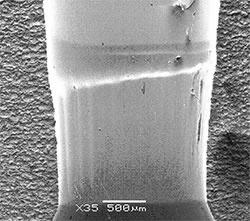

2. Следы износа при растяжении.

Появление следов при волочении свидетельствует об наличии канавок на фильере при волочении.

Причины возникновения

1. Растяжки связаны с абразивным износом кольцевой канавки.

2. Угол рабочей области является маленьким либо стальная заготовка слишком большая.

3. Наличие следов окисления на поверхности проволоки свидетельствует о плохом обертывании поверхности в процессе термообработки. Неоднородность поверхности стальной проволоки имеет более окклюзивный эффект на стенки фильеры, что увеличивает трение провода и фильеры, вызывающее стирание карбид вольфрамовой поверхности.

4. Характеристики лубриканта не всегда соответствуют свойствам стали, которая будет волочиться, а также условиям процесса волочения. К тому же, толщина покрытия поверхности проволоки является недостаточной, а свойства лубриканта являются недостающими для нормальной смазки.

5. Грубая поверхность серцевины фильеры и недостаточный уровень отделки создают трение между проводом и стенками фильеры.

Решение

1. Улучшить технологию термообработки поверхности перед началом волочения проволоки.

2. Правильно выбирать лубрикант.

3. Увеличить гладкость поверхности фильер.

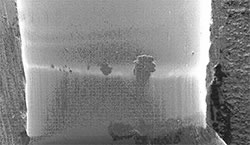

3. Повреждения от связывания материалов.

При плотном контакте металлических листов разных размеров, в верхнем положении, где стальной провод соприкасается со стенкой фильеры, появляется первый контакт, который называется эффектом рубцевания.

Главная причина Поверхность не была очищена перед началом работ и ржавчина попала на лист металла. Это одна из причин возникновения деффектов при сварке.

Решение Чтобы избежать появления вкраплений ржавчины необходимо улучшить качество термообработки поверхности.

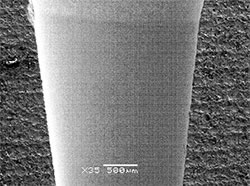

4. Износ вдоль разных осей

Осевой износ провоцирует возникновение разного рода неровностей, которые искажают круговую форму поперечного сечения проволоки после волочение через отверстие с неравномерным износосм.

Обоснования

1. В местах, где поверхность имеет искаженную форму круга наблюдается очень бедная обратка поверхности и неравномерное напряжение материала. Стенки фильеры подвергаются воздействию больших сил при большей площади на диаметре, что приводит к увеличению трения. Поэтому такая фильера будет иметь намного больше уровень износа нежелии фильера с малой диаметральной областью.

2. Стальная рубаха и отверстие фильеры расположены не на одном валу.

3. Твердосплавная фильера стоит в неправильном положении, что смещает ось проволоки и фильеры, вызывая односторонний износ.

4. Неравномерность частичной плотности внутреннего диаметра фильеры, что является причиной неравномерной гладкости поверхности используемых фильер.

5. Обработанные части низкого качества из-за большого коэффициента трения, вызывающего повышенный износ.

Решения

1. Если износ водль разных осей вызывается на первой фильере, то он может повлиять только на точность получения размеров проволоки.

2. Если пересекающиеся позиции рабочей области и область смазки соответствуют разным уровням, в этом случае реально тяжело получить надлежащее качество производства, что требует внедрения специальных технологий для улучшения качества производства.

3. Пересечение рабочей и лубрицирующей областей на одном уровне и при износе в другом месте, свидетельствует о том, что фильеры установлены в неправильные положения в установке для волочения проволоки.

- Твердосплавная фильера для волочения металлической проволоки

- Твердосплавные фильеры могут иметь различные...

- Полировальные заготовки для волочения

- Полировальные заготовки для волочения имеют различные характеристики, такие как кругло...